The post 創新方法 | MicroED突破ASD體系中微量晶體快速鑒定瓶頸 appeared first on 晶泰科技 XtalPi.

]]>微晶電子衍射(MicroED)技術作為近年來發展快速的結構解析技術,結合了冷凍電鏡的高分辨率成像與電子衍射的高靈敏度分析,可直接用于確定結晶樣品微小顆粒的晶體結構、測定混合物組分結構、判斷絕對構型以及氫鍵轉移判定等場景。

相較于傳統方法,MicroED 能夠單次對大批量微粒進行分析,可在短時間內就能收集到大量的衍射數據,還可以對單個微粒進行衍射分析,進行微量雜質的檢測。近年來,MicroED 技術在晶型藥物研發及新材料的開發等領域已有較為廣泛的應用,無論是學術界還是產業界,大家對這一新技術的了解都在日漸加深。

點擊鏈接,進一步了解 MicroED 技術相關應用:

晶研談 | MicroED五大場景案例解析,助你不再“單晶”竭慮

基于 MicroED 的技術特點,晶泰科技結構測定團隊跳出其主要在晶型藥物上應用的限制,創新性地將該技術應用于無定形固體分散體(Amorphous Solid Dispersion, ASD)的穩定性評估領域,實現微量結晶組分結構的精準識別。本文通過實際案例解析該技術的創新應用。

技術痛點:ASD體系微量結晶組分結構解析挑戰

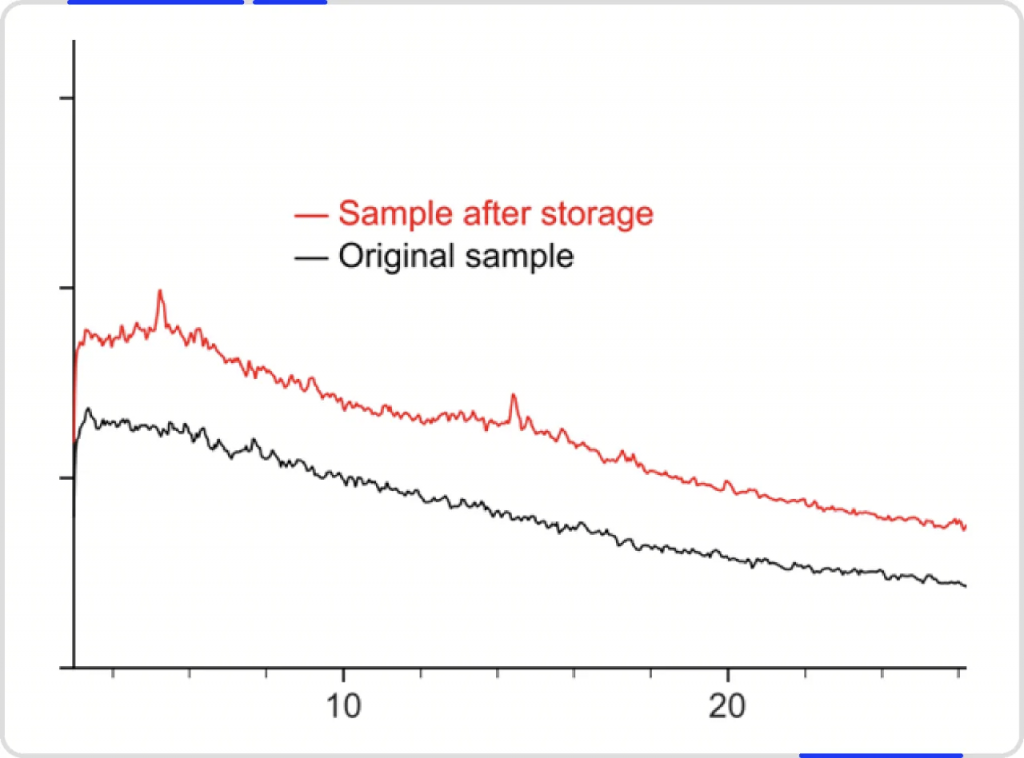

某創新藥研發案例中,客戶采用 ASD 技術提升難溶藥物的生物利用度,卻在加速穩定性試驗(3 個月/40℃/75%RH)中發現異常現象,穩定性樣品的 XRPD 譜圖中檢測到微弱衍射峰(2θ=3°-20°區間,如圖 1 所示),本項目需要快速明確 ASD 體系中結晶組分結構,以便能快速重新進行 ASD 配方研究,避免對后期研發造成較大影響。

常規 XRPD 定量分析檢測限通常為 2% w/w,無法實現低含量結晶相的分析;傳統的單晶培養則需耗時長達 2-8 周,并且微量晶體難以分離提純,無法用于 ASD 體系微量結晶組分結構的快速分析。

因此急需尋找一種創新方法快速獲取微量結晶組分的晶體結構。

技術破局:MicroED應用于ASD系統中結晶組分結構解析領域

晶泰科技研發人員對目標 ASD 體系譜圖進行初步分析后,確認 XRPD 譜圖中的衍射峰強度過弱,無法利用常規 XRPD 來分析確認結晶組分的種類,只能通過直接檢測樣品中的微量結晶態粒子來確認其結構。

相比于 XRPD 技術,MicroED 采用高能電子束,可以在納米級晶體顆粒上產生足夠強的衍射信號。這樣一來,非常少量微小尺度(~100 nm)的結晶度較高的晶粒就足以產生高分辨率的電子衍射圖案供晶體結構解析,大大降低了對晶體樣品在形狀、尺寸、純度方面的要求。

由于可以直接使用粉末樣品、避免了耗時漫長的培養單晶的過程,MicroED 相比于 SCXRD 可以顯著縮短晶體結構解析的項目周期,還可以高通量進行大量顆粒的衍射數據收集,因此研發人員選擇使用 MicroED 技術來分析目標 ASD 體系中的微量結晶組分種類。

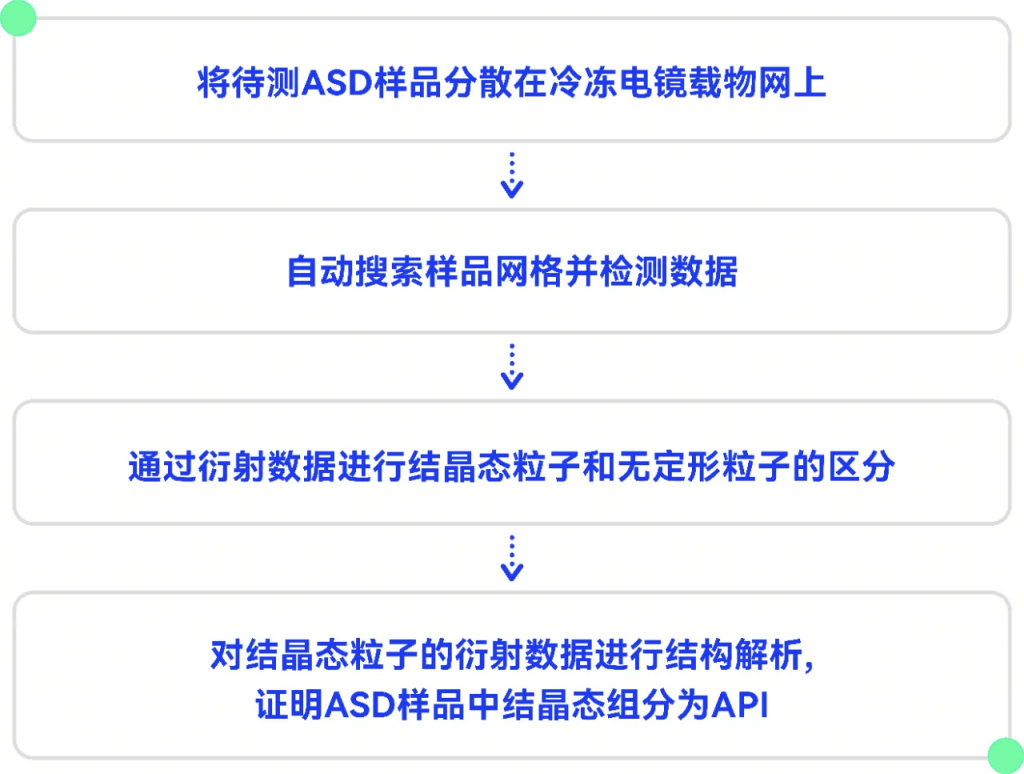

項目流程:

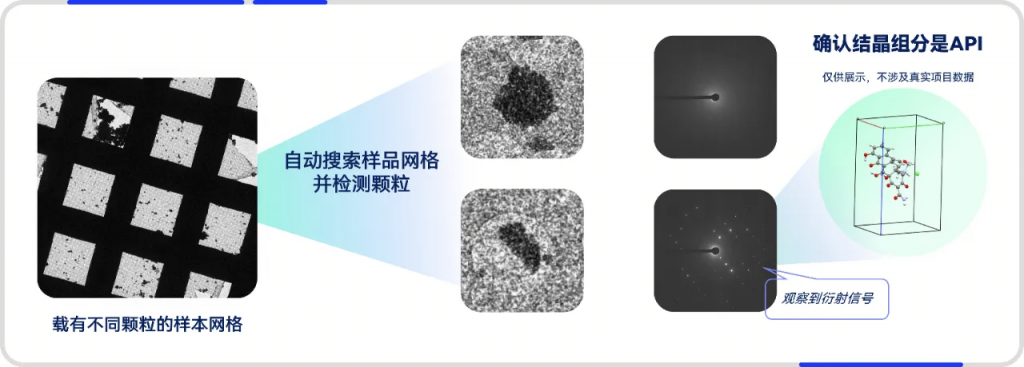

晶泰科技研發人員利用 MicroED 的自動數據收集裝置,在較短的時間內掃描并收集目標 ASD 體系大量微粒衍射數據,并從中進行無定形微粒和結晶態微粒的篩選。無定形微粒的衍射圖譜中不會出現衍射信號,而結晶態微粒的衍射圖譜中會出現較為明顯的衍射信號,如下圖所示:

晶泰科技結構解析團隊在 1 周的時間內收集并分析了 1000 多個微粒的衍射信號。通過解析出 1000 個微粒中含有的不同晶型,確定樣品中存在 0.3% w/w 的 API Form II 晶體。

MicroED構建ASD穩定性研究新方法

在 ASD 穩定性研究中,穩定性樣品的 XRPD 譜圖中發現不確定的衍射峰,需要快速確認體系內是否存在結晶組分,并確認其晶體結構。在這一場景下,MicroED 技術的創新應用主要體現在以下幾個方面:

? 快速判斷 ASD 體系中是否含有結晶組分:由于 MicroED 可以單次對大批量微粒進行分析,短時間收集大量衍射數據,因此能根據樣品中是否存在衍射現象,來快速判斷 ASD 樣品是否有結晶傾向。

? 快速解析微量結晶組分結構:常規 XRPD 定量限無法實現低含量結晶相的分析,同時傳統單晶培養耗時長且微量晶體難以分離提純,MicroED 作為一項可直接觀察和分析微小顆粒晶體結構的創新技術,能夠快速篩選無定形粒子和結晶態粒子,較短時間內快速確證 ASD 體系中的微量晶體結構。

未來展望

隨著 MicroED 技術的不斷成熟和普及,其在 ASD 穩定性評估領域的應用前景將更加廣闊。未來,我們期待看到更多基于 MicroED 的創新方法被開發出來,如結合機器學習算法進行自動化分析,進一步提升評估的準確性和效率。

總之,MicroED 技術的引入,為固體分散體的穩定性評估帶來了新的手段,它不僅提高了評估的精度和效率,更為制藥行業的創新與發展注入了新的活力。隨著技術的不斷進步和應用實踐的深入,我們有理由相信 MicroED 將會在保障藥物質量方面發揮越來越重要的作用。

晶泰科技的 MicroED 晶體結構解析平臺, 配置 200kV 冷凍透射電子顯微鏡,無需單晶培養,僅需要少量(mg)結晶粉末樣品,最快可在 1 天內完成高精度的晶體結構測定,至今已成功完成 400 多個小分子藥物的晶體結構解析。歡迎點擊下方鏈接進行業務咨詢。

The post 創新方法 | MicroED突破ASD體系中微量晶體快速鑒定瓶頸 appeared first on 晶泰科技 XtalPi.

]]>The post 虛擬篩選技術有效提高鹽篩成功率 appeared first on 晶泰科技 XtalPi.

]]>某在研API溶解度較差,為改善目標化合物的成藥性,客戶對這一化合物進行了鹽型篩選實驗,根據人工經驗選擇了9個常用反離子,通過兩輪篩選設置約80個篩選實驗,未獲得鹽型。通過晶泰科技虛擬篩選技術,根據計算推薦的配體及溶劑進行篩選實驗,共獲得5種備選鹽型及其多晶型,綜合評估理化性質、溶解度及穩定性等因素,選定1種優選鹽型進行后續研究,優選鹽型溶解度大于5mg/ml,滿足后續研發需求。

The post 虛擬篩選技術有效提高鹽篩成功率 appeared first on 晶泰科技 XtalPi.

]]>The post 案例分享 | 計算化學驅動——高效低耗的ASD篩選新方案 appeared first on 晶泰科技 XtalPi.

]]>前言

生物藥劑學分類系統(Biopharmaceutics Classification System,BCS)是一種依據藥物在水中的溶解性和在腸道中的滲透性來對藥物進行分類的框架系統,根據其定義分類,目前市場上銷售的藥物中有約4成溶解度較差,而在新藥的研發過程中,則有高達 9 成的在研藥物面臨著水溶性的問題[1]。

較低的溶解度限制藥物的生物利用度和治療效果,并增加后期開發難度及成本。而無定形固體分散體(Amorphous Solid Dispersion, ASD)技術可通過將藥物分子以無定形狀態分散在合適的聚合物載體中,降低藥物的粒徑,增加粒子比表面積,來提高藥物的溶解度和溶解速率,從而改善藥物的生物利用度。

然而,ASD 的穩定性卻是一個研究開發中需要重點關注的問題及風險。由于無定形的活性藥物成分(API)具有較高的分子運動性和自由能,容易發生相分離且易結晶,導致 ASD 的穩定性和療效下降。

在 ASD 的研發過程中,聚合物載體的性質,如玻璃化轉變溫度、分子運動性、與 API 的混溶性、結晶度以及結晶速率等,都會對 ASD 的穩定性產生重要影響。

因此,選擇一種與藥物活性成分(API)熱力學混溶性良好、溶解度適宜的聚合物載體,是確保 ASD 穩定性和療效的關鍵。傳統的篩選方法不僅耗時費力,而且成功率較低。因此,如何快速且高成功率地篩選出 ASD 的聚合物載體,減少研發成本,加速 ASD 的研發進程,成為了當前 ASD 研發領域的熱點和難點。

案例背景

某藥企在研 API 溶解度極差,僅為 1μg/mL,為了滿足臨床前研究的需求,需要在僅有 2g API 的情況下,在 6 周內制備出穩定且溶解度滿足研發需求的 ASD。在這種情況下,如何快速篩選出與 API 混溶性良好、溶解度適宜的聚合物載體,是影響研發效率的關鍵。

晶泰科技解決方案

面對 ASD 研發中的挑戰,晶泰科技憑借其強大的計算能力和豐富的實驗經驗,開發了一套完整的計算驅動的 ASD 載體篩選流程,為 ASD 的研發提供了有力支持。

計算化學指導的 ASD 開發通過計算 API 與不同聚合物的過量焓和 ASD 體系穩定性,3 天內即確定 HPMCAS 為最優載體,從而節省 3.5 周時間及 5-10g 原料。選定的載體將 API 溶解度提升至 500μg/mL,滿足研發需求。隨后通過實驗驗證了穩定性預測的準確度,證實了該方法的可靠性與高效性。

項目流程:

1. 計算驅動的聚合物選擇

首先計算API與不同聚合物的混溶性,Hex(過量焓)值反映了聚合物與 API 之間相互作用的強弱,Hex 值越負,說明聚合物與 API 之間的相互作用越強,二者之間的混溶性越好,ASD 的穩定性也就越高。因此利用先進的分子模擬技術和熱力學計算方法可快速篩選出混溶性較好的聚合物載體。這一步驟不僅可以大幅度縮短聚合物篩選的時間,還能提高篩選的準確性和成功率,減少物料消耗。

下圖是目標 API 與多種常用的 ASD 聚合物載體過量焓的計算結果,聚合物載體從左至右與 API 的 Hex 值逐漸升高,ASD 的穩定性也逐漸降低。

2. ASD制備及聚合物初篩

基于計算篩選的結果,研發人員選擇了 6 種與 API 混溶性較好的聚合物:HPMC,PVP,HPMCAS,Eudragit-E100,PVP/VA 和 HPMCP 進行 ASD 制備實驗。在選擇的 6 種聚合物中,有4種成功制備出了 ASD(圖 4),這些 ASD 在制備過程中保持了良好的無定形狀態,且 API 在聚合物載體中分散均勻。

相比于傳統實驗篩選方法,計算指導的 ASD 篩選所需實驗數量更少,成功率有較大程度的增加,有效加快了研發效率,并大幅度節約了物料。

3. 計算ASD穩定性來優化載藥量及ASD性質表征

研究人員進一步計算了已獲得的 4 種 ASD 在不同濕度環境下和不同載藥量條件下的穩定性,計算結果如圖 5 (左) 所示,可以看出在非高濕環境下,API-HPMCAS 構成的 ASD 能達到的載藥量最高,表現最好。已知高濕度會影響 ASD 的穩定性,于是研發人員針對這一 ASD 體系,進一步計算了不同載藥量的引濕性情況,結果如圖 5 (右) 所示。

及以HPMCAS為載體時不同載藥量和

濕度條件下的ASD穩定性計算結果(右)

(DL:Drug Loading, 載藥量)

根據圖 5 可知,在 50% 和 80% 載藥量條件下,API-HPMCAS 構成的 ASD 的引濕性均較強,因此這一體系 ASD 推薦載藥量應低于 50%。

通過穩定性計算,3 天即確定了最優聚合物載體及載藥量范圍,并且無需消耗 API;而常規配體篩選及載藥量優化實驗則起碼需要 4 周時間,且需要消耗約 5-10g 左右 API。由此可知計算化學可大幅度加快固體分散體研發進程,還可顯著降低物料消耗。

通過溶解度測試發現,以 HPMCAS 為載體的 ASD 體系溶解度可提高至 500μg/mL,相比于原 API(溶解度僅為 1μg/mL)有大幅度提高,滿足臨床前研究的需求。同時,通過 X 射線衍射(XRD)、差示掃描量熱法(DSC)等手段,進一步表征了所篩選出 ASD體系 的物理化學性質。

4. ASD穩定性驗證

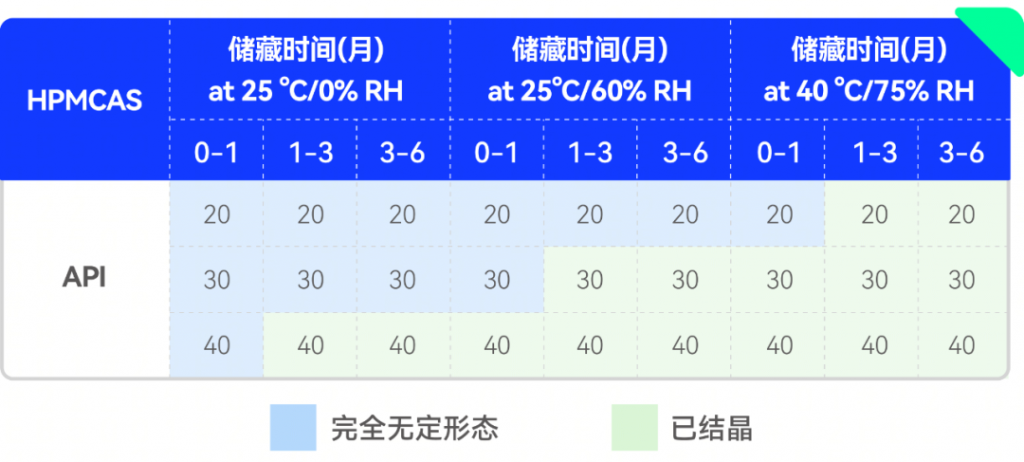

為驗證ASD穩定性計算的準確度,科研人員選定 HPMCAS,以 20%-40% 的載藥量進行 ASD 穩定性測試,來驗證計算結果。

穩定性實驗結果(表 1)與計算結果的傾向性吻合較好:濕度為 0% RH,載藥量 <50% 時,ASD 體系可保持穩定;濕度為 60% RH 時,ASD 體系保持穩定的臨界載藥量為 30% 左右;而在 75% RH 濕度下,臨界載藥量則在 30% 以下。

這一結果證明計算化學在預測 ASD 穩定性方面準確度較高,可用于快速確認 ASD 體系的載藥量范圍及可保持穩定的濕度范圍。

5. 小結

本案例向我們展示了計算指導的 ASD 開發在實際應用中的有效性和優勢。該方法通過計算 API 與不同聚合物之間的過量焓,快速篩選出與 API 熱力學混溶性好的聚合物載體,從而避免了試錯法的盲目性和低效性。

進一步的穩定性計算確定了 API-HPMCAS 構成的 ASD 在不同濕度環境和載藥量條件下的穩定性。計算化學的應用大幅縮短了研發時間,3 天確定最優載體和載藥量范圍,相比傳統實驗方法節約了至少 3.5 周時間;并顯著減少了 API 的消耗,計算驅動的載藥量優化無需消耗物料,而常規實驗方法則需消耗 5-10g 物料。晶泰科技最終在客戶要求的時間及物料范圍內,開發出滿足研發需求的ASD體系。選定的 HPMCAS 載體能將 API 的溶解度提高至 500μg/mL,滿足臨床前研究需求。

通過系統驗證,穩定性實驗測試結果與計算預測相吻合,證明了計算化學在預測 ASD 穩定性方面的準確性。

計算引導ASD研發未來

計算化學驅動、理性實驗設計的方法在 ASD 的研發中發揮了重要作用,通過計算預測和實驗驗證相結合的方式,可以快速篩選出與 API 混溶性良好、溶解度適宜的聚合物載體,提高 ASD 的穩定性和療效。這一方法不僅大大縮短了 ASD 的研發周期,還降低了研發成本,為新藥研發提供了有力支持。

隨著計算技術的不斷發展和實驗手段的不斷創新,計算驅動 ASD 研發的方法將進一步完善和優化。通過更加精準的計算預測和更加高效的實驗驗證,我們可以期待更多穩定、高效、具有優良生物利用度的 ASD 問世,為新藥研發注入新的活力和動力。

在藥物研發的道路上,我們始終堅信科技的力量,晶泰科技在固態研究領域始終以客戶需求為導向,堅持創新,將固態模擬、自動化等技術應用在藥物固體形態研發的全流程,通過智能化工具實現理性實驗設計和高通量實驗,加快晶型決策,顯著縮短研發周期,降低開發成本。未來晶泰科技愿與大家一起克服新藥研發中的各種挑戰和困難,為人類健康事業添磚加瓦!

Reference

[1] Thorsteinn Loftsson, Marcus E Brewster, Pharmaceutical applications of cyclodextrins: basic science and product development, Journal of Pharmacy and Pharmacology, 2010, 62, 11, 1607–1621

The post 案例分享 | 計算化學驅動——高效低耗的ASD篩選新方案 appeared first on 晶泰科技 XtalPi.

]]>The post 晶研談 Vol.06 appeared first on 晶泰科技 XtalPi.

]]>【案例分享專版】收錄下列5篇文章

《結晶研究解決高沸點溶劑殘留問題》

《結晶工藝研發重點案例解析》

《虛擬篩選技術有效提高鹽篩成功率》

《MicroED在藥物早期研發階段的應用解析》

《固態研發全攻略:Xtalgazer?——新一代藥物結晶研發平臺》

The post 晶研談 Vol.06 appeared first on 晶泰科技 XtalPi.

]]>The post “實驗+計算”研發模式在33天內快速確認瑞德西韋最穩定晶型 appeared first on 晶泰科技 XtalPi.

]]>瑞德西韋 (Remdesivir) 有兩個性質接近的無水晶型,哪個晶型更穩定在此前研究條件下尚不清楚,本案例的目標是對瑞德西韋兩個無水晶型的相對穩定性進行深入研究,并且確認不同溫度下的最穩定晶型。

在33天內快速確認 Form II 在室溫和高溫下均為最穩定晶型:

- MicroED解析出 Form II 和 Form IV 的晶體結構, 同時 Form IV結構首次解析得到。

- CSP結果證實室溫下 Form II 比 Form IV 更為穩定, 而二者在室溫下的穩定性較為接近。

- 通過CSP計算,在33天內快速確認瑞德西韋 Form II 為優選晶型,效率是常規晶型研究(~60 天)的兩倍 。

本案例表明CSP技術是加速晶型決策,降低后期轉晶風險的重要手段。

The post “實驗+計算”研發模式在33天內快速確認瑞德西韋最穩定晶型 appeared first on 晶泰科技 XtalPi.

]]>The post MicroED確定復雜非化學計量比體系中配體比例 appeared first on 晶泰科技 XtalPi.

]]>目標化合物中API與甲磺酸的理論化學計量比為1:1,但實驗結果顯示實際比例約為1:1.6,且不同批次樣品存在波動(1:1.55~1:65),確定該目標化合物中API與配體甲磺酸的比例具有一定的挑戰性。

MicroED技術助力內含無序分子及化學計量比可變復雜體系的結構解析:

- 通過MicroED解析粉末樣品晶體結構,揭示了甲磺酸分子在晶格通道中無序排列狀態。

- 晶體中配體分子的數量可能是可變的,導致不同樣品批次之間存在不同的化學計量比。

- 該案例展示了MicroED在晶體結構解析方面(尤其是針對難培養單晶體系)的強大能力。

The post MicroED確定復雜非化學計量比體系中配體比例 appeared first on 晶泰科技 XtalPi.

]]>The post MicroED發現XRPD譜圖高度相似的多晶型現象 appeared first on 晶泰科技 XtalPi.

]]>目標化合物兩個批次樣品(樣品1和樣品2)的XRPD譜圖極其相似,兩個樣品的表征數據具有顯著差異:TGA結果顯示兩個樣品在100°C之前分別出現 1.5% 和 3% 的失重,由于樣品的晶體結構未知,無法確認樣品1和樣品2是否為同一晶型。

MicroED技術可用于區分結構高度相似的不同晶型,降低產品中存在混合晶型的風險:

- MicroED結果解釋了樣品1和樣品2雖然具有相似XRPD光譜,但具有完全不同的晶體結構。

- 如果沒有發現這兩種結構,可能導致最終樣品中含有混合晶型,進而影響理化性質與質量管控。

- 案例結果表明,在僅有粉末晶體樣品時,MicroED是快速且有效判定多晶型晶體結構的有利方法。

The post MicroED發現XRPD譜圖高度相似的多晶型現象 appeared first on 晶泰科技 XtalPi.

]]>The post 案例分享 | 結晶工藝研發重點案例解析 appeared first on 晶泰科技 XtalPi.

]]>亞穩晶型控制

在藥物固體形態研發過程中,亞穩晶型具有特定的理化或藥理性質,使其在部分應用場景中比穩定晶型更具有優勢。但由于亞穩晶型非熱力學最穩定晶型,轉晶風險高,因此需在一定條件下通過動力學控制來進行制備。

項目背景

某化合物穩定晶型 Form B 原研專利被封鎖,而穩定性、溶解性及生物利用度都較優的亞穩晶型 Form A 存在易成膠,結晶難控制,易向穩定晶型轉變等問題,亟需開發適合的結晶工藝制備可開發亞穩晶型 Form A。

項目流程

- 多晶型研究

通過對該化合物多晶型現象進行研究發現:該化合物結晶過程中,油/膠首先轉化為亞穩晶型 Form A,隨后 Form A 轉晶為穩定晶型 Form B。通過溶液轉晶過程在線監測與分析發現,Form B 成核為該轉晶過程中主要速控步驟,而亞穩晶型 Form A 動力學存在一定穩定性。

基于這一前提,研發人員首先通過反應結晶制備高過飽和度溶液,待析出膠態后,進一步懸浮、烘干得到 Form A。

通過上述流程雖然能獲取亞穩晶型 Form A,但轉化時間長,產品收率低,工藝穩定性也較差,同時產物粉體性質較差,不滿足后續的生產需求及制劑需求,因此需繼續開發其他更為合適的結晶工藝。

2. 晶體結構分析

通過對 Form A 和 Form B 進行 MicroED 晶體結構解析發現,亞穩晶型 Form A 為層狀結構,而穩定晶型 Form B 則為三維網狀結構。

基于二者的結構差異,研發人員通過向結晶體系中添加與 Form A 結構相似的異構體添加劑,阻斷三維網狀結構形成,從而抑制 Form B 的成核,制備 Form A。

但該方法需添加較多量的添加劑才能達到較好的 Form B 成核控制效果,而添加劑作為雜質難以去除,因此也不滿足后續開發需求。

3. 結晶溶劑篩選與過程控制

隨后研發人員針對該化合物結晶過程,進行了高通量溶劑與結晶方式篩選,通過篩選發現使用丙酮作為結晶溶劑時,成膠情況有明顯改善,同時丙酮溶劑中亞穩晶型 Form A?懸浮穩定時間更長。

基于這一前提,研發人員開發了丙酮溶劑中的兩步工藝流程:

a.?首先通過設置高溫及高過飽和度,來促進亞穩態反應成核;

b.?然后通過低溫慢攪拌,抑制Form A轉晶,保證晶體生長。

最后通過上述兩步工藝流程,制備了粒度分布均勻,純度和收率均較高的亞穩晶型?Form?A,且工藝穩定性好,滿足后續生產及研發需求。

小結

亞穩晶型結晶過程控制思路與策略:

結晶過程粒度優化

藥物的晶體粒度對其溶解度、溶出度及制劑的加工性等性質有直接影響,是藥物研發中的重要考量因素。因此晶體粒徑的調控及粒度分布優化,是結晶工藝開發的重要部分。

項目背景

某化合物無水晶型 Form I,受后續研發影響,需將該晶型的粒徑從 D50=30μm 提高至 60μm。

項目流程

該化合物前期缺少晶型研究,研發人員補充快速晶型篩選研究后,發現該化合物存在多種溶劑合物和水合物,晶型控制難度較大,針對這一情況,研發人員以下述兩個方向進行結晶工藝開發研究。

1. 目標晶型晶種控制+過飽和度控制(緩慢降溫/滴加反溶劑)

研發人員通過選擇合適溶劑進行緩慢冷卻結晶(降溫速率約0.1 oC /min)和溶析結晶,并在過程中添加目標晶型Form I 晶種以嘗試獲取目標無水晶型,但產物均為溶劑合物或水合物,晶型控制困難。

2. 晶型穩定性研究+粒徑控制研究

針對上一研發方向中晶型控制困難這一問題,研發人員在不同溶劑中對目標晶型進行混懸實驗,發現目標無水晶型Form I在難溶、微溶體系中穩定性更好。

隨后研發人員選取溶解度和沸點適宜的微溶體系(乙酸乙酯),進行升降溫循環結晶工藝開發,目標晶型在所選溶劑體系一定時間內可穩定控制,且粒度有較為明顯的提高,最后通過綜合調控溫度范圍、升降溫速率、投料濃度、工藝時間,實現目標晶型的粒度提升目標。

(示意圖,不涉及原始項目數據)

小結

結晶過程粒度優化關鍵在于抑制成核、促進晶體生長。

粒度優化思路與策略

- 升降溫循環工藝特點

針對溶解度隨溫度變化存在一定差異的體系,其晶體溶解過程通常比晶體生長過程的動力學更快,通過設計懸浮過程快速升溫、緩慢降溫的幾次升降溫循環后,可以在升溫過程中有效促進細晶的優先溶解,降溫過程中在懸浮顆粒的基礎上有效促進晶體的生長,以實現產品減少細晶、提高粒徑、粒度分布優化、晶習優化等目的。

升降溫循環結晶[1]

生產過程晶型風險控制研究

生產中,雜質晶型的存在可能會改變產品的物理和化學性質,從而影響產品質量。因此生產過程中需要嚴格控制雜質晶型的產生,優化生產工藝,加強質量控制。

- 項目背景

某化合物的目標晶型 Form I 為塊狀晶體,而生產過程中發現多晶型雜質 Form II(針狀晶體),需充分研究 Form I 穩定性,優化結晶工藝,穩定制備純相晶型支持生產。

- 項目流程

研發人員首先針對該化合物進行晶型預測(CSP),計算結果顯示目標晶型 Form I 比雜質晶型 Form II 能量更低,Form I 為最穩定的晶型。

CSP計算結果

同時晶型篩選實驗、晶型競爭懸浮實驗及不同溫度點溶解度測試等實驗數據結果證明,工藝溫度范圍內目標晶型 Form I 為熱力學更穩定晶型。

綜合計算及實驗驗證結果,此項目以 Form I 結晶工藝穩定控制為主要目的。

隨后對該化合物進行溶劑體系篩選與工藝優化:??

小結

結晶過程中多晶型風險研究應注意以下兩個方面:

??雜質晶型的風險考察:

可在涵蓋工藝溫度范圍內選擇不同溫度點,進行工藝溶劑體系為主的混合晶型競爭性懸浮實驗;根據必要性測試溶解度,對比分析熱力學穩定性關系。

??水合物風險研究:

針對工藝條件下的水合物風險,基于結晶工藝溫度范圍和溶劑體系,開展不同水活度、溫度下的無水物+水合物競爭懸浮實驗。

晶泰科技結晶工藝開發服務

晶泰科技結晶工藝開發平臺可改善原料藥粉體屬性(如粒度分布、晶體形貌、堆積性質、流動性等),提高藥物可加工性及溶解性質。針對特定晶型或鹽型產品,對其結晶工藝進行開發,制備得到粒徑滿足要求、溶殘合格的目標產品。

晶泰科技采用定制化力場,利用分子動力學模擬等多種模型,針對給定晶體結構進行批量的晶習預測,通過溶劑種類、過飽和度、溫度等因素探究晶體形貌的可變性與可調控性,更加高效地幫助我們的固研實驗專家去調節晶體的宏觀形貌,得到滿足后期生產加工的粉體屬性,使其滿足工業生產中結晶過程的可操作性和經濟性。

[1] Nagy Z K, Braatz R D. Annual Review of Chemical and Biomolecular Engineering, Vol 3, 2012, 3: 55-75

The post 案例分享 | 結晶工藝研發重點案例解析 appeared first on 晶泰科技 XtalPi.

]]>The post 專家分享 | 一文掌握結晶工藝開發全流程要點 appeared first on 晶泰科技 XtalPi.

]]>前言

在制藥工業中,超過大半的藥物以晶體形式存在,85% 以上的生產過程中都含有結晶操作。90% 以上的制劑產品的 API 是晶體形態;相比于無定形,晶體形態總體上化學穩定性和物理穩定性更優。

結晶過程使原料藥具有特定的純度、粒度及晶型,結晶工藝直接影響原料藥加工與制劑生產,對于大分子、難溶性藥物晶體生長速度慢,常用手段難以拿到合格產品,需針對性開發工藝;對于溶解性特別好的藥物,產品容易油析,難以固化,同樣需針對性開發工藝。

基于此,特撰寫本結晶工藝開發流程。

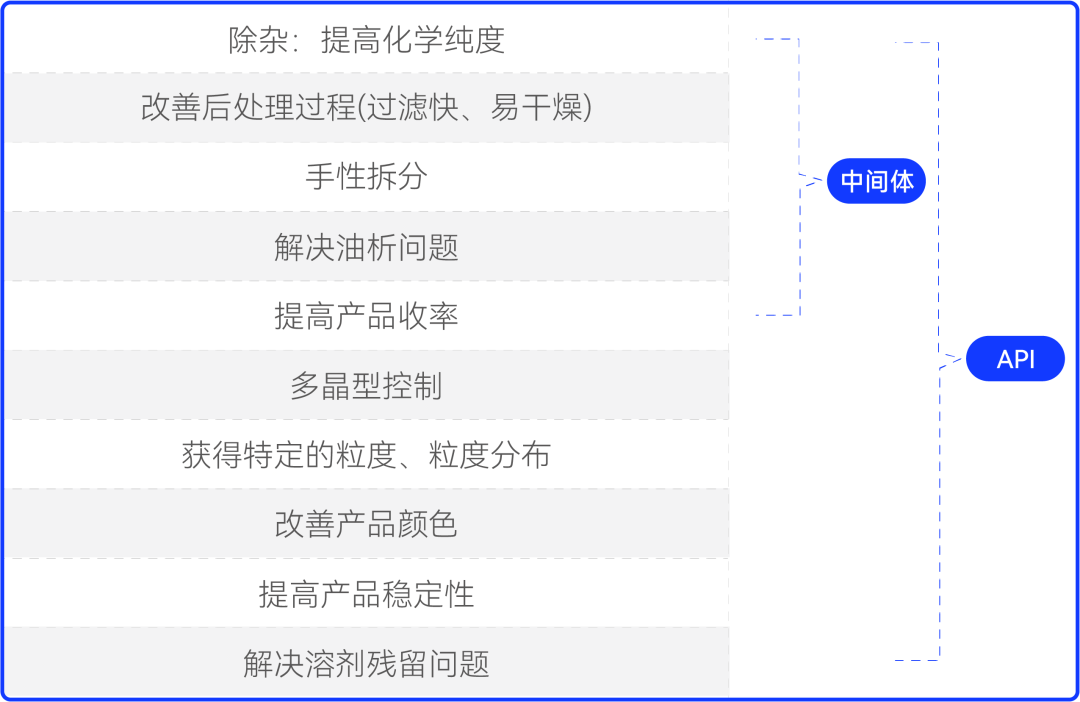

結晶工藝開發目的

原料藥生產過程中通常會對中間體或 API 進行結晶操作來達到如下目的:

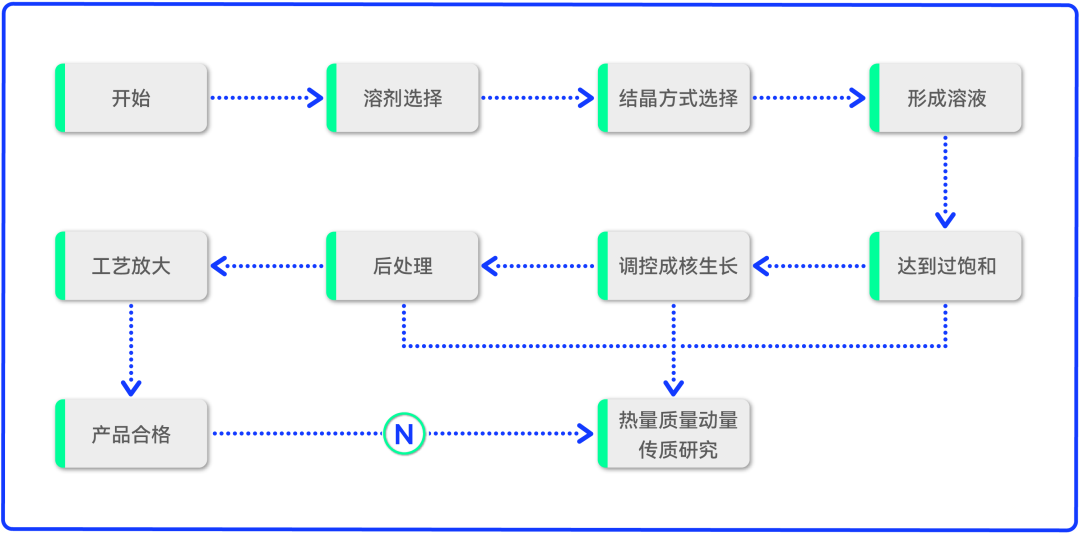

結晶工藝開發流程圖

圖1 結晶工藝開發流程圖

結晶溶劑選擇

溶劑的選擇對 API 結晶工藝開發至關重要,對產品的純度、晶型、形貌(顆粒屬性)、收率等皆有重大影響。在選擇溶劑時,應規避以下幾個問題:

??忽視溶劑的安全性、毒性——忽視制藥過程中的合規化需求,使用一類/二類溶劑或其它特殊溶劑,導致溶殘不可控、安全性降低等。

??使用大倍率溶劑,導致收率偏低、設備處理量不足、成本增加。

??忽視除雜能力——所用溶劑應對 API 與雜質的溶解度具有較大差異性,通常基于相似相溶原則篩選溶劑。

??未考察溶液熱穩定性,導致放大生產過程中產品降解。

??忽視對晶型的影響——溶劑化物、溶劑底物模板效應:特定的溶劑傾向制備特定的晶型;溶劑-溶質相互作用對成核、晶體生長的控制以及溶劑介導的多晶型轉變;避免使用會產生溶劑合物的溶劑。

??晶習控制——由于溶劑粘度、表面張力等對結晶動力學的影響,不同溶劑可能會形成不同晶習,同一晶型不同晶習可能帶來不同的粒度,進而影響粒度分布。

成核與生長

結晶工藝開發的核心就是調控成核與生長,成核是新晶核的誕生,是少量離子、原子或分子以結晶固體的形式排列形成晶核的過程,包括從溶液中自發的初級成核還是在現有晶體的存在下的次級成核。

一旦實現成核,晶體生長將占結晶過程的主導地位,晶體生長是引導晶核生長為具有特定尺寸和形狀的晶體的過程。此過程中,固體分子中的晶格結構、溶劑選擇和晶體生長過程中的添加劑等都是影響晶體形狀的關鍵因素。

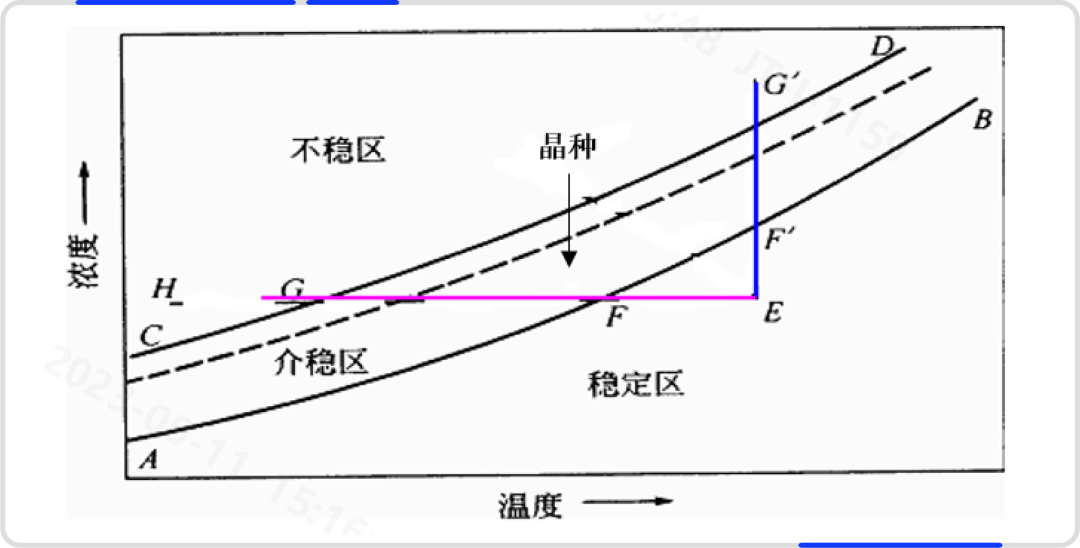

過飽和度釋放控制

下圖為結晶最常見的結晶相圖:

圖2 結晶相圖

其中AB為溶解度曲線,CD為超溶解度曲線

純度控制

晶體本身的純度很高,其雜質主要是由于晶體包裹和表面粘接母液而造成的,通過夾雜或黏附到母液中的雜質,可以通過改變生長條件(即結晶條件或下游工序的加工條件)來控制,如增大產品粒度,減少粒度分布寬度,控制晶體形狀等方式都可帶來更好的固液分離,從而降低夾雜或黏附到母液,通過分離結晶技術可以獲得更高的純度。通過形成部分固溶體或完全固溶體而將雜質引入晶格的過程不受工藝條件的影響,通常只能通過反復重結晶等手段來實現純化效果。

表1 雜質的存在形式和純化方法

晶體形貌(形狀)控制:

晶體的形狀取決于晶體表面的相對生長速率。表面生長速度主要是受雜質、添加劑以及溶劑的影響。不同晶體形貌會影響后處理過程(分離、干燥、粉碎),API- 輔料相互作用,溶解速率等方面。

晶體形狀控制一般通過控制操作條件,比如控制結晶過程不同過飽和狀態,不同混合強度,調整結晶相關參數如溫度、升降溫速度、正反溶劑滴加速度等來實現,其次還有加入添加劑如表面活性劑、雜質、金屬離子等也可對晶體形貌進行控制。

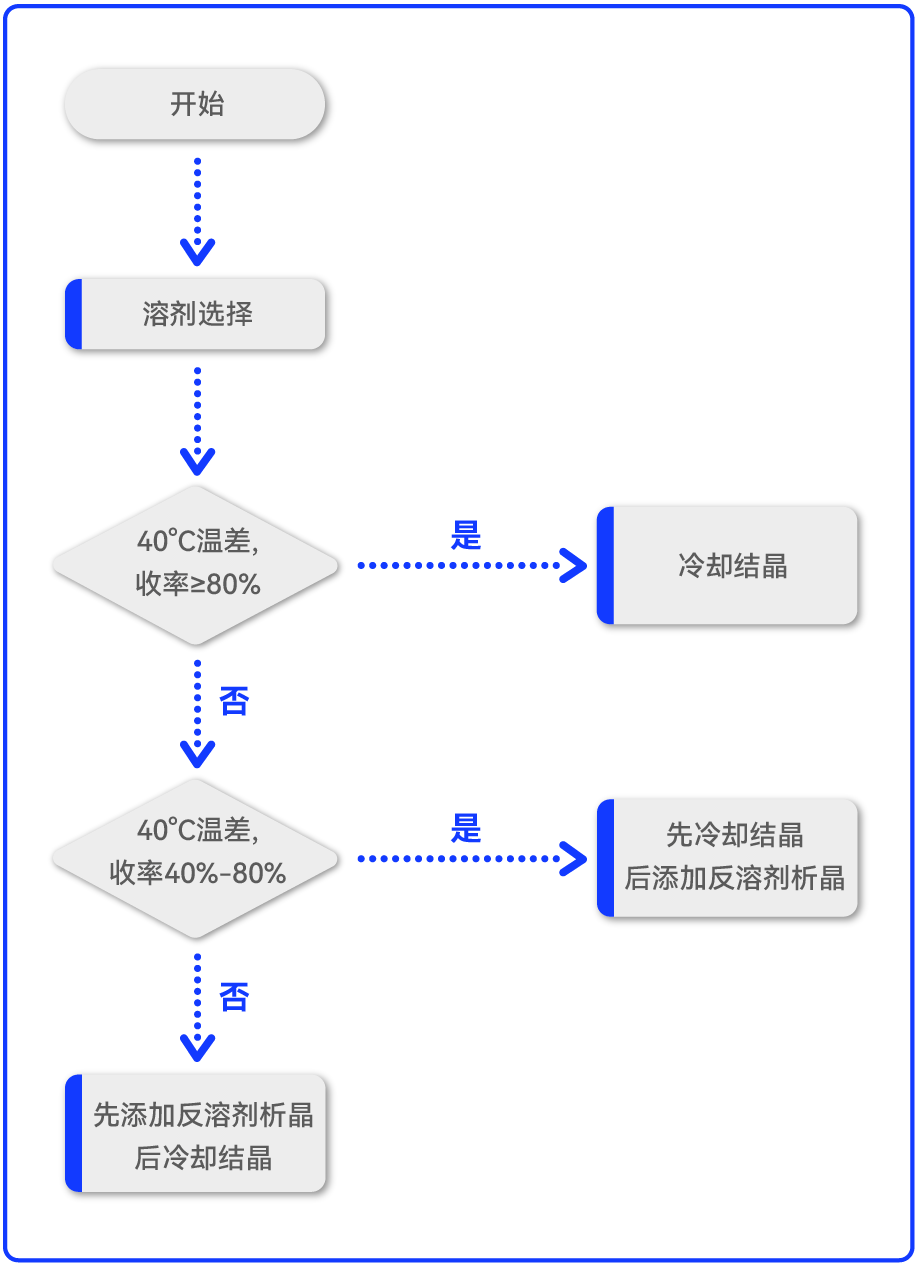

結晶方式選擇

制藥行業常用的結晶方式主要包括冷卻結晶、溶析結晶、反應結晶、蒸發結晶等。

其它結晶技術:等電點結晶,適用于氨基酸類結晶;熔融結晶、升華結晶適用于低熔點化合物,常用于晶型篩選過程;超聲結晶常用于制備特殊晶種。

結晶方式選擇及適用性見下表,結晶方式選擇決策樹見圖 3.

表2 結晶方式選擇及適用性

圖3 結晶方式選擇決策樹

結晶工藝開發常見問題

??晶體學機理的缺失——對晶體的成核、生長、過飽和度控制缺少一定的認知,導致開發過程中的工藝參數設定盲目、不合理。

??選擇錯誤的結晶方式——炫技般的選擇蒸發結晶、固-固轉晶等,導致產品質量差、工藝穩定性差。

??放大效應研究不充分——對熱量、動量、質量的傳遞研究不充分,導致放大過程中頻頻出現各種問題。

??忽視后處理過程——對過濾、干燥方式等研究不充分,導致批量放大后純度不合格、勞動工時增加等。

??多晶型研究不充分——對于多晶型尤其是水合物、溶劑合物研究不充分,不清楚各晶型間的熱力學互變關系,導致生產過程中出現多晶型問題。

??未建立收率與純化之間的關系——收率大小與純化程度呈相悖的關系,要在滿足產品純度要求的基礎上,盡可能的達到收率最大化。

??缺少結晶過程監測——應用在線、離線設備對晶體生長過程、老化過程進行實時監測,以確定最佳工藝參數。

??忽視產品理化性質對下游工藝的影響——對粒度、粒度分布、比表面積等粉體學性質充分研究,以達到提高藥效和生物活性的目的。

作者介紹:

宮正,海思科藥業固態研發負責人,具有十余年結晶工藝開發及生產經驗,曾就職于豪森藥業、科倫藥業等國內知名醫藥企業。

晶泰科技結晶工藝開發服務

晶泰科技通過結合人工智能算法研發專家與藥物固體形態實驗研究專家的豐富經驗,利用 “計算+實驗” 的方式賦能藥物結晶研發,構建了平臺、算法、實驗相結合的循環優化迭代模式,有效提高多維度的晶體結構預測與篩選算法、高通量晶型實驗的效率及準確性,充分發揮以大規模云計算為基礎的數據及服務平臺的優勢。

在結晶工藝開發方面,晶泰科技采用定制化力場,利用分子動力學模擬等多種模型,針對給定晶體結構進行批量的晶習預測,通過溶劑種類、過飽和度、溫度等因素探究晶體形貌的可變性與可調控性,判斷晶體可能的生長方向,再結合針對性的實驗研究,從而更有目的地通過調節結晶參數人為地改變原有的藥物晶習,更加高效地幫助我們的固研實驗專家去調節晶體的宏觀形貌,得到滿足后期生產加工的粉體屬性,使其滿足工業生產中結晶過程的可操作性和經濟性。

The post 專家分享 | 一文掌握結晶工藝開發全流程要點 appeared first on 晶泰科技 XtalPi.

]]>The post 晶研談 Vol.05 appeared first on 晶泰科技 XtalPi.

]]>收錄下列5篇文章

《晶型定量分析到底怎么做?》

《專家分享 | 從利格列汀看晶型的XRD分析和專利申請》

《晶泰科技與美國默沙東合作探究CSP-Lite技術在共晶篩選中的創新應用》

《晶型虛擬篩選——打破經驗瓶頸,結晶條件推薦新策略》

《AI與計算模擬開辟藥物結晶新視界,行且將至》

The post 晶研談 Vol.05 appeared first on 晶泰科技 XtalPi.

]]>